Избор правог типа машине за вишеосну CNC обраду је једна од најважнијих одлука. Он одређује укупне могућности процеса, могуће дизајне и укупне трошкове. CNC обрада са 3 осе, са 4 осе, са 5 осе је популарна дебата, а прави одговор зависи од захтева пројекта.

Овај водич ће погледати основе вишеосне ЦНЦ обраде и упоредити троосну, четвороосну и петоосну ЦНЦ обраду како би вам помогао да донесете прави избор.

Увод у троосну обраду

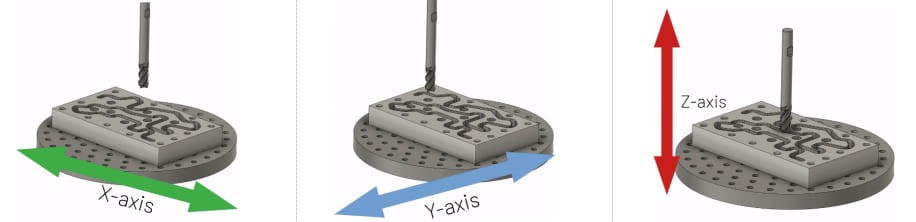

Вретено се креће линеарно у правцима X, Y и Z, а обрадак захтева стезаче који га држе у једној равни. Опција рада на више равни је могућа код модерних машина. Али они захтевају посебне стезаче чија је израда мало скупља и одузима доста времена.

Међутим, постоје нека ограничења у погледу онога што троосне ЦНЦ машине могу да ураде. Многе карактеристике су или економски неисплативе, упркос релативним ценама троосних ЦНЦ машина, или су једноставно немогуће. На пример, троосне машине не могу да креирају угаоне елементе или било шта што је на XYZ координатном систему.

Насупрот томе, машине са 3 осе могу да креирају подрезе. Међутим, потребно им је неколико предуслова и специјални глодачи попут глодача са Т-жлебовима и ластиним репом. Испуњавање ових захтева понекад може вртоглаво повећати цене, а понекад постаје исплативије одабрати решење за ЦНЦ глодање са 4 или 5 осе.

Увод у четвороосну машинску обраду

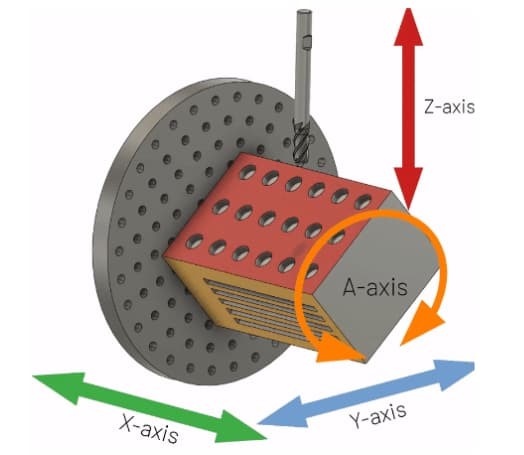

Четвороосна обрада је напреднија од троосних пандана. Поред кретања алата за резање у XYZ равнима, они омогућавају да се обрадак ротира и око Z-осе. То значи да четвороосно глодање може да ради на чак 4 стране без икаквих посебних захтева попут јединствених причвршћивача или алата за резање.

Као што је већ речено, додатна оса на овим машинама чини их економски исплативијим у неким случајевима где машине са 3 осе могу да обаве посао, али уз посебне захтеве. Додатни трошкови потребни за израду одговарајућих причвршћивача и алата за сечење на машинама са 3 осе превазилазе укупну разлику у цени између машина са 4 и 3 осе. Тиме их чини исплативијим избором за неке пројекте.

Штавише, још један важан аспект четвороосног глодања је укупни квалитет. Пошто ове машине могу да раде на 4 стране истовремено, није потребно премештање радног предмета на уређајима. Тиме се минимизирају шансе за људску грешку и побољшава укупна тачност.

Данас постоје две врсте четвороосне CNC обраде; континуирана и индексна.

Континуирана обрада омогућава да се алат за сечење и радни предмет крећу истовремено. То значи да машина може да сече материјал док се ротира. Тиме се сложени лукови и облици попут спирала веома лако обрађују.

С друге стране, индексна обрада се ради у фазама. Алат за сечење се зауставља када се радни предмет почне окретати око Z-равни. То значи да машине за индексирање немају исте могућности јер не могу да креирају сложене лукове и облике. Једина предност је чињеница да се радни предмет сада може обрађивати са 4 различите стране без потребе за посебним причвршћивачима који су неопходни код машине са 3 осе.

Увод у 5-осну машинску обраду

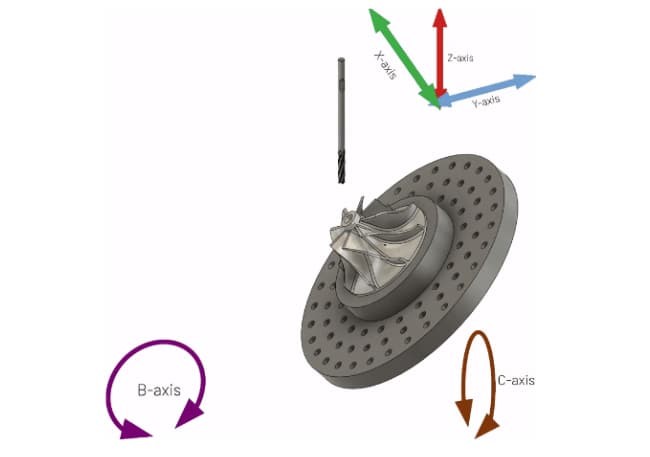

Петоосна обрада иде корак даље и омогућава ротацију у две равни. Ова вишеосна ротација, заједно са способношћу алата за резање да се креће у три смера, су две саставне особине које омогућавају овим машинама да обављају најсложеније задатке.

На тржишту су доступне две врсте 5-осне CNC обраде. 3+2-осна обрада и континуирана 5-осна обрада. Обе раде у свим равнима, али прва има иста ограничења и принцип рада као индексирајућа 4-осна машина.

ЦНЦ обрада са 3+2 осе омогућава независну ротацију, али ограничава истовремену употребу обе координатне равни. Насупрот томе, континуирана 5-осна обрада нема таква ограничења. Тиме се омогућава супериорна контрола и могућност практичне обраде најсложенијих геометрија.

Главне разлике између 3, 4 и 5-осне CNC обраде

Разумевање сложености и ограничења врсте ЦНЦ обраде је саставни део осигуравања најбоље равнотеже између трошкова, времена и квалитета процеса.

Као што је већ речено, бројни пројекти би били скупљи са иначе економичним троосним глодањем због сложености везаних за причвршћиваче и процесе. Слично томе, једноставно одабир петоосног глодања за сваки појединачни пројекат био би синоним за борбу против бубашваба митраљезом. Не звучи ефикасно, зар не?

Управо је то разлог зашто је неопходно разумети главне разлике између обраде са 3 осе, 4 осе и 5 осе. На тај начин се може осигурати да се за било који одређени пројекат одабере најбоља врста машине без икаквог компромиса у погледу битних параметара квалитета.

Ево 5 главних разлика између врста ЦНЦ обраде.

Принцип рада

Принцип рада свих CNC машина је исти. Алат за сечење, вођен рачунаром, окреће се око радног предмета како би уклонио материјал. Штавише, све CNC машине користе или M-кодове или G-кодове за дешифровање кретања алата у односу на радни предмет.

Разлика је у додатној могућности ротације око различитих равни. И четвороосови и петоосови ЦНЦ глодање омогућавају ротацију око различитих координата и овај квалитет резултира стварањем сложенијих облика са релативном лакоћом.

Прецизност и тачност

ЦНЦ обрада је позната по својој тачности и ниским толеранцијама. Међутим, тип ЦНЦ-а утиче на коначне толеранције производа. ЦНЦ са 3 осе, иако веома прецизан, имаће веће шансе за случајне грешке због сталног премештања радног предмета. За већину примена, ова маргина грешке је занемарљива. Међутим, за осетљиве примене које се односе на ваздухопловство и аутомобилску индустрију, чак и најмање одступање може изазвати проблеме.

И четвороосна и петоосна CNC обрада немају тај проблем јер не захтевају никакво репозиционирање. Омогућавају сечење на више равни на једном уређају. Штавише, важно је напоменути да је то једини извор неслагања у квалитету троосне обраде. Осим тога, укупни квалитет у погледу прецизности и тачности остаје исти.

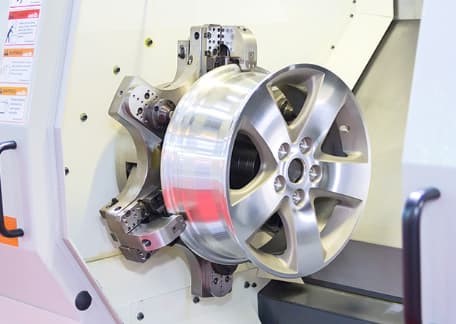

Апликације

Уместо примене у целој индустрији, разлике у типу CNC машине односе се на природу производа. На пример, разлика између производа за глодање са 3 осе, 4 осе и 5 осе биће заснована на укупној сложености дизајна, а не на самој индустрији.

Једноставан део за ваздухопловни сектор може се развити на троосној машини, док нешто сложено за било који други сектор може захтевати употребу четвороосне или петоосне машине.

Трошкови

Трошкови су међу главним разликама између 3-осних, 4-осних и 5-осних ЦНЦ глодалица. 3-осне машине су природно економичније за куповину и одржавање. Међутим, трошкови њиховог коришћења зависе од фактора као што су причвршћивачи и доступност оператера. Док трошкови оператера остају исти у случају 4-осних и 5-осних машина, причвршћивачи и даље чине значајан део трошкова.

С друге стране, машинска обрада са 4 и 5 осовина је технолошки напреднија и има боље карактеристике. Стога су природно скупе. Међутим, оне доносе много могућности и представљају одржив избор у многим јединственим случајевима. Један од њих је већ раније разматран где би дизајн који је теоретски могућ са машином са 3 осовине захтевао много прилагођених причвршћивача. Тиме се повећавају укупни трошкови и машинска обрада са 4 или 5 осовина постаје одрживија опција.

Време испоруке

Када је реч о укупном времену израде, континуиране машине са 5 осовина пружају најбоље укупне резултате. Могу да обраде чак и најсложеније облике у најкраћем могућем року због недостатка застоја и обраде у једном кораку.

Континуиране машине са 4 осе долазе након тога јер омогућавају ротацију у једној оси и могу обрадити само равне угаоне карактеристике одједном.

Коначно, троосне CNC машине имају најдуже време испоруке јер се сечење одвија у фазама. Штавише, ограничења троосних машина значе да ће бити потребно много померања радног предмета, што би резултирало повећањем укупног времена испоруке за било који пројекат.

Глодање са 3 осе, са 4 осе, са 5 осе, шта је боље?

У производњи не постоји апсолутно боља метода или универзално решење. Прави избор зависи од сложености пројекта, укупног буџета, времена и захтева за квалитетом.

3-осни наспрам 4-осног наспрам 5-осног, сви имају своје предности и мане. Наравно, 5-осни може да креира сложеније 3Д геометрије, док 3-осни може брзо и доследно да производи једноставније делове.

Укратко, не постоји одговор на питање који је бољи избор. Било која метода обраде која пружа савршен баланс између трошкова, времена и резултата била би идеалан избор за одређени пројекат.

Прочитајте више: CNC глодање наспрам CNC стругања: који је прави избор

Започните своје пројекте са Гуаншенговим ЦНЦ услугама обраде

За сваки пројекат или посао, прави производни партнер може бити разлика између успеха и неуспеха. Производња је саставни део процеса развоја производа и прави избори у тој фази могу много допринети томе да производ буде одржив. Гуангшенг је идеалан избор производње за сваку ситуацију због свог инсистирања на пружању најбољег уз највећу доследност.

Опремљен најсавременијим погоном и искусним тимом, Гуангшенг може да обави све врсте 3-осних, 4-осних или 5-осних машинских послова. Уз строге контроле квалитета, можемо гарантовати да финални делови без грешке задовољавају све врсте провера квалитета.

Штавише, оно што издваја Гуангшенг јесу најбржи рокови испоруке и најконкурентније цене на тржишту. Штавише, процес је такође оптимизован да олакша купцу. Једноставно отпремите дизајн да бисте добили свеобухватну DFM анализу и тренутну понуду за почетак.

Аутоматизација и онлајн решења су кључеви будућности производње и Гуангшенг то разуме. Зато је све што вам је потребно за најбоље резултате удаљено само један клик.

Закључак

Све ЦНЦ машине са 3, 4 и 5 осовина су различите и свака врста долази са својим снагама или слабостима. Међутим, прави избор се своди на јединствене захтеве пројекта и његове потребе. Не постоји прави избор у производњи. Исправан приступ је пронаћи најоптималнију комбинацију квалитета, трошкова и времена. Нешто што сва три типа ЦНЦ машина могу да пруже на основу захтева одређеног пројекта.

Време објаве: 29. новембар 2023.